Los puntos olvidados de la limpieza en plantas al aire libre

Consejos para la limpieza de zonas ignoradas en plantas al aire libre

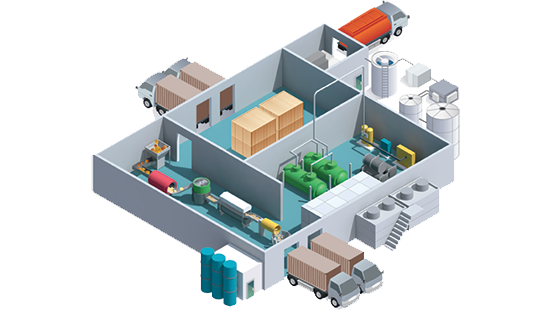

Un robusto programa de limpieza en planta al aire libre (OPC, por sus siglas en inglés) es crucial para cualquier instalación de producción de alimentos, en la que todas las superficies y equipos se deben limpiar e incluso desinfectar, en caso necesario, antes de un nuevo ciclo de producción.

¿Suele preocuparle sufrir un problema de listeria persistente? ¿O le gustaría que sus instalaciones estuvieran más limpias para que los empleados se implicaran y comprometieran más con su programa de cultura de la seguridad alimentaria? Entonces, estos consejos le serán de ayuda.

Los programas OPC pueden afectar positivamente a muchas zonas. Principalmente, el programa reduce la presencia de patógenos y microorganismos dañinos en las instalaciones, pero también puede mejorar el orgullo y la cultura de la seguridad alimentaria en el lugar de trabajo. Como en su propia casa, a nadie le gusta mostrar a sus invitados que la cena ha sido cocinada en una cocina sucia.

Un programa OPC eficaz debe comprender tanto zonas en las que los productos están en contacto directo con superficies como zonas de contacto indirecto o contaminación cruzada de riesgo alto.

Considere incluir las siguientes zonas, a menudo ignoradas:

- Estructura y condiciones del suelo - Suelos o lechada de baldosas porosos y epoxi o suelos embaldosados agrietados.

- Equipos - Deben tener un diseño fuertemente higiénico y ser fácilmente accesibles. Si no es visible o no es accesible, no se puede limpiar.

- Construcción de la edificación - Las instalaciones más antiguas pueden estar construidas con materiales que ya no son aceptables. Estos materiales exigen un manejo cuidadoso para que no se conviertan en un producto contaminante ni contribuyan a ello.

- Zonas de contacto frecuente - Tiradores de puertas, herramientas, teclados o controles de equipos, etc. se deben limpiar con regularidad porque se convierten en "lugares de refugio", es decir, alojamiento, y producen contaminación cruzada.

Un programa OPC robusto se basa en una validación adecuada, dependiendo del tipo de superficie, que garantice que una superficie se puede limpiar según los requisitos definidos. La validación establece los requisitos y asegura que una ubicación definida se limpia con los productos, la frecuencia, los métodos y los recursos correctos.

Un programa OPC eficaz confía en la validación, un proceso para revisar áreas individuales y definir los requisitos de limpieza adecuados, incluidos los productos, la frecuencia, la metodología y los recursos correctos.

Esto garantiza alimentos seguros, productividad y sostenibilidad que permiten lograr los resultados deseados.

Pregúntese:

- ¿Cuándo se realizó la última validación del proceso OPC?

- ¿La validación y los documentos de limpieza son reflejo de la realidad?

- ¿Se están logrando los resultados deseados?

- ¿Han sido entrenados correctamente los empleados? ¿Se ha evaluado su competencia?

Estas preguntas son importantes porque son los requisitos que establecen los esquemas de auditoría GFSI (programas de certificación), como IFS, BRC o FSSC22000 (ISO 22002-1).

El proceso para determinar lo que se debe validar y cómo hacerlo, podría llegar a ser complicado. Las superficies de contacto con alimentos deben tener una validación de la limpieza y actividades de verificación regulares. A menudo, la simple validación de las superficies de contacto con alimentos no es suficiente. Para lograr la calidad y los resultados de seguridad alimentaria exigidos y usar eficientemente los recursos, un programa de validación de los alrededores puede definir exactamente lo que se necesita para lograr los resultados que se desean. Se debe realizar un seguimiento de este factor como indicador clave de rendimiento (KPI) para garantizar que se satisfacen los objetivos para sus instalaciones, al tiempo que se mantiene el equilibrio de costes, sostenibilidad, seguridad alimentaria y calidad.

Considérense los siguientes conceptos y algunas carencias importantes:

- Límites de la validación - Una validación documentada debe considerar una tolerancia razonable para el funcionamiento diario, pautas industriales y uso del consumidor (voluntario e involuntario).

- Personas y equipos - Un proceso de limpieza exitoso requiere equilibrio entre tiempo, temperatura, concentración de productos químicos y energía mecánica. Para garantizar un uso seguro y eficaz de los recursos, hay que diseñar las superficies de manera higiénica para que se pueda acceder a ellas con facilidad. Si la limpieza es difícil de realizar, se podrían crear biopelículas y otras zonas de refugio.

- Formación - Se debe formar a la plantilla en procedimientos de limpieza validados para asegurar resultados consistentes. Si los resultados no son consistentes, pueden ser necesarias actividades adicionales para resolver problemas, una limpieza adicional y, en ultima instancia, mayores costes.

- Actividades de verificación - Este proceso apoya la validación y confirma si el proceso de limpieza se ha realizado eficazmente. En cuanto a auditorías y trazabilidad, se necesitan resultados tangibles, como hisopos ATP y microbiológicos. Se debe analizar la tendencia de estos resultados para identificar posibles actividades de mejora continua. Según los resultados, podría ser necesario volver a validar el proceso.

- Monitorización y revisión de datos - Es fundamental un programa robusto de pruebas y monitorización para aportar evidencias de un programa de limpieza eficaz. Estos datos deben estar visibles y vinculados a los KPI para asegurar su seguimiento y una mejora continua.

- Documentación - Si el programa no está documentado, la actividad no ha ocurrido. Por este motivo, es crítico tener un programa de limpieza documentado, registros de formación y actividades de verificación documentadas.

Considerando estos asuntos y otras guías de la industria1,2,3, el programa validado se puede diseñar para garantizar que las instalaciones son eficaces y eficientes. Si necesita ayuda con su validación OPC, el equipo de excelencia técnica de seguridad alimentaria de Ecolab está listo para ayuadrle.

Una vez concluido el proceso de validación, se debe planificar una verificación regular para asegurar que las instalaciones siguen cumpliendo sus objetivos. Puede usar métodos de prueba adecuados y validados para monitorizar el proceso y las instalaciones y asegurar que el régimen de limpieza de su planta al aire libre siempre sea funcional.

Los métodos de prueba y las herramientas disponibles en la industria se tratarán en próximos blogs.

¡Permanezca atento!

Bibliografía/referencias

- Directrices del Codex Alimentarius CAC/GL 61 - 2007: directrices sobre la aplicación de principios generales en higiene de los alimentos para el control de la Listeria monocytogenes en alimentos.

- PROFEL: Pautas de limpieza para el control de la Listeria monocytogenes en la producción de verduras ultracongeladas, 2020;

- ANSES, Laboratorio de Referencia de la Unión Europea (EURL), 2012: directrices sobre la toma de muestras en una zona de procesamiento de alimentos y equipos para la desinfección de la Listeria monocytogenes;